2-min.png)

海外需要55%増にも対応 柔軟な供給体制で乗り越えたサプライチェーン改革

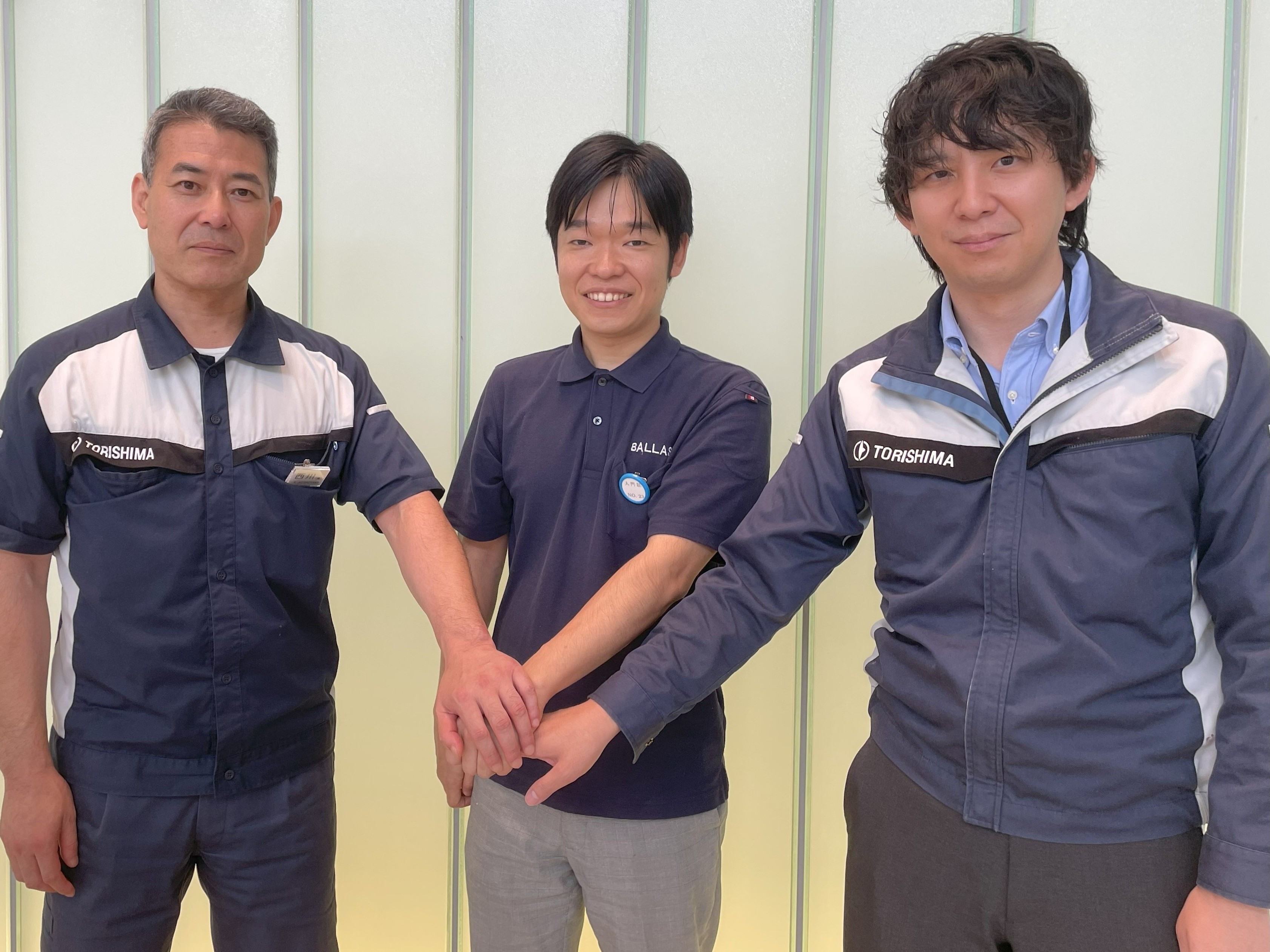

調達部 加工外注課長 西川賢氏

調達部 加工外注課 製缶グループ 金子雄馬氏

2-min.png)

調達部 加工外注課長 西川賢氏

調達部 加工外注課 製缶グループ 金子雄馬氏

西川氏 3年ほど前から、エジプトの灌漑用ポンプの案件を手がけています。ナイル川の水を汲み上げ、砂漠を小麦畑に変えるというプロジェクトで、ウクライナ情勢による小麦の供給不足を受けたエジプト政府主導で立ち上がった国家事業です。

当初は一過性の受注増と見ていましたが、その後も海水淡水化プラント向け等の海外需要が拡大し、現在では当初の約55%増で海外比率は6割を超え、今では弊社の成長を支える領域にまでなっているのです。

海外需要の拡大前は、自社内と既存の調達先で計画的に製造・加工を進めていました。しかし、海外案件が増えるにつれて現状の体制では対応しきれず、これまで別本部であった調達部が生産本部に編入、さらに受入検査課が品質マネジメント部より調達部へ編入され、生産計画の外注対応を強化する体制に変更しました。そのタイミングでBALLASさんからご連絡をいただき、取引がスタートしました。

金子氏 当時、長年付き合いのあった点検台の製作メーカーが、後継者不在を理由に突然廃業されました。多忙を極めるなかでの出来事に、代替先を探すリソースの確保も難しく、危機感を抱えていた時期でした。

御社からの電話をとったのは私なのですが、お話を聞いているうちに弊社の課題と合致していると感じ、すぐに詳しくお話したいと思ったことを記憶しています。

これまでは都道府県や商工会議所等での商談会・マッチングなどに参加して新規取引の検討を進めていたので、タイミングの良さとあわせて飛び込みのお電話内容に期待を感じました。

金子氏 初回の打ち合わせで、御社の会社概要やサービスについて詳しいお話をお伺いしました。当時、設立3期目で、サービス開始からは2年程であったことに正直驚きました。

それまで製缶品の製作パートナーは直接取引をさせていただくメーカーがほとんどでしたので、ファブレスメーカーという体制で品質の高い仕事ができるのか、正直なところ懐疑的でした。

有野さんからはBALLASのパートナー工場への訪問も歓迎いただいたので、初回品の製作の際には、弊社の検査員も立会のもとパートナー工場での中間検査を行う等、安心して製作を進めるご協力をいただきました。

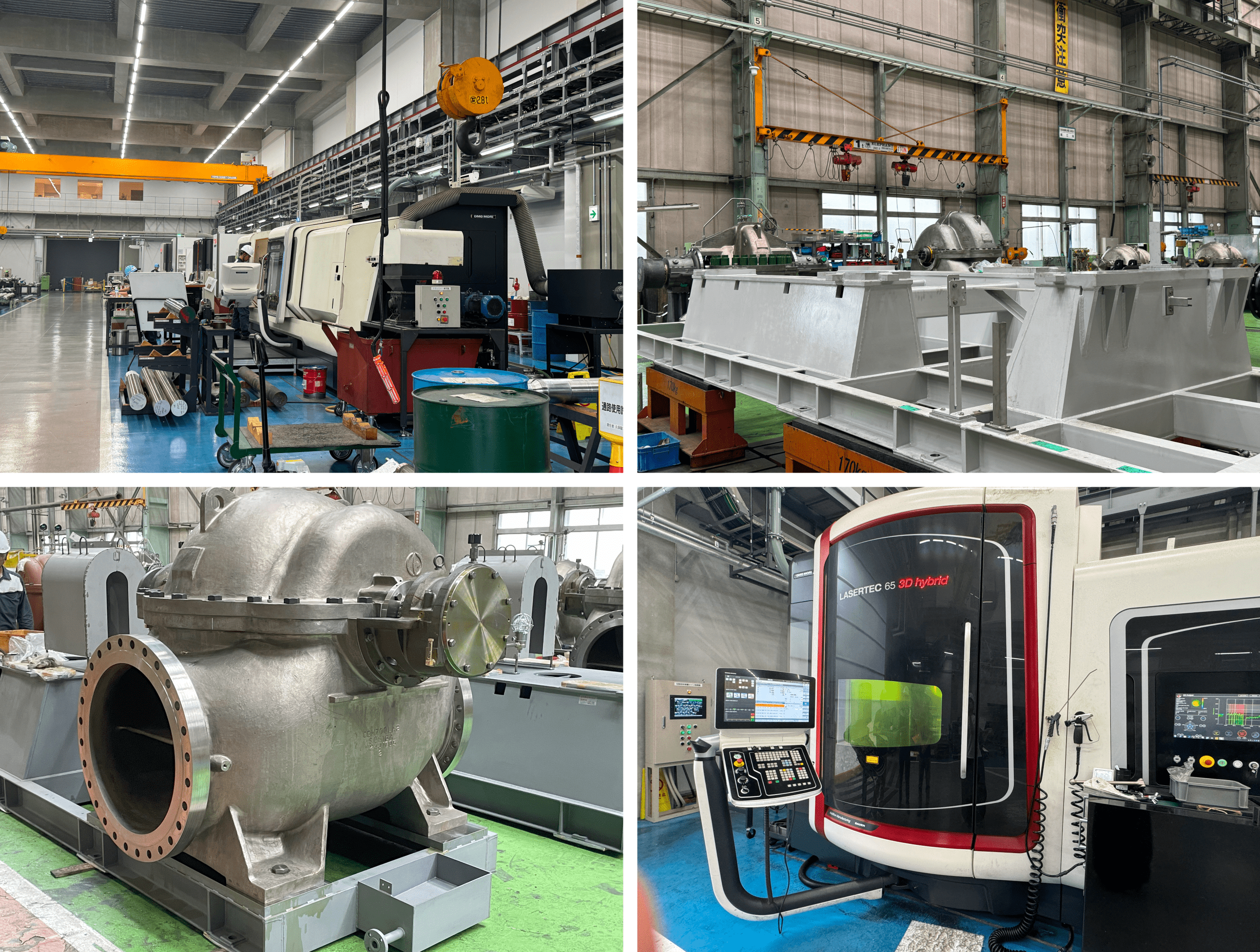

BALLASさんでは、パートナー工場さんの得意な素材情報や加工内容をデータベースで管理されており、数百社の中から弊社に最適な工場さんを選定していただいています。実際に工場にて設備や、仕上がり等を見させていただき、またこれまでのQCD課題などをもとに質問したのですが、どの工場さんでも丁寧に説明くださり安心したのを覚えています。

BALLASさんはパートナー工場さんとの関係構築が非常に上手だなという印象を受け、当初の懸念はすぐに解消されました。案件を依頼する中で、共有いただいた製品の写真に対してや、検査課の課員と共に実際に製作された製品を見て細かい要望や修正点をお伝えすることもあるのですが、そういった部分も快く対応いただけるので、その協力的な姿勢に我々としても非常に仕事がやりやすいです。

金子氏 BALLASさんとはシステム上で見積もりや発注のやりとりをさせていただいています。従来の取引先とは、メールやお電話でのやり取りが当たり前なので新鮮でした。

注文概要を簡単に記載して連絡するだけで見積もりを出していただけるので、見積もりのたびにメールを作成する必要がなく、非常に楽ですね。また、過去の見積履歴も一覧で簡単に見ることができるので、差分確認なども非常にスムーズになりました。

また資料を送った後の細かい仕様のやり取りなども、メールではなくチャットで迅速に対応いただけるので、私にとっても時短になっており、非常に助かっています。

また最近ではBALLASさんの新しいソフトウエアサービスを用いて図面管理やコミュニケーションを行っています。図面の該当箇所にピンを立て、そこに紐づく形でチャットができるのがいいなと思っています。

図面に直接書き込んでしまうと読みにくいですしコミュニケーションもスムーズにいきませんでしたが、そういった部分が解消できるのでとても便利に感じています。

西川氏 BALLASさんとのやりとりの方法を他のメーカーでもできるようになればもっと効率が上がりますし、実際に弊社でもメール等とは別の方法で調達先とのコミュニケーション方法を検討しているところです。

金子氏 現在は、調達部の業務の中でファブレスメーカーというビジネスモデルを活用することで調達の持続可能性が見えてきています。一方で、社内にはまだまだ改善したいことがあります。

特に注目しているのが「設計の標準化」です。

調達部での業務は、技術本部と密接に連携するものです。技術本部にて設計された図面をもとに、図面読解を行い調達を進めていくわけですが、原材料の高騰が止まらない現状において、技術本部との連携でより早く調達計画が立てる必要があります。

BALLAS有野 先日ポンプ架台の設計標準化をご支援し、技術本部様からは「50〜100時間の工数が削減できた」とのお声もいただいています。

特に注目しているのが「設計の標準化」です。

調達部での業務は、技術本部と密接に連携するものです。技術本部にて設計された図面をもとに、図面読解を行い調達を進めていくわけですが、原材料の高騰が止まらない現状において、技術本部との連携でより早く調達計画が立てる必要があります。

金子氏 点検台はポンプ本体の設計変更と連動するわけではありません。いわゆるノンコアな部分であり、製作頻度が低い業務です。しかし、製作頻度が低いからこそかえって手間がかかるという課題がありました。この手間を巻き取っていただけたのは本当にありがたいと思っています。図面作成からご協力いただくことで、量産化、原価コスト改善とポンプ製作における全体の流れが改善されると考えています。

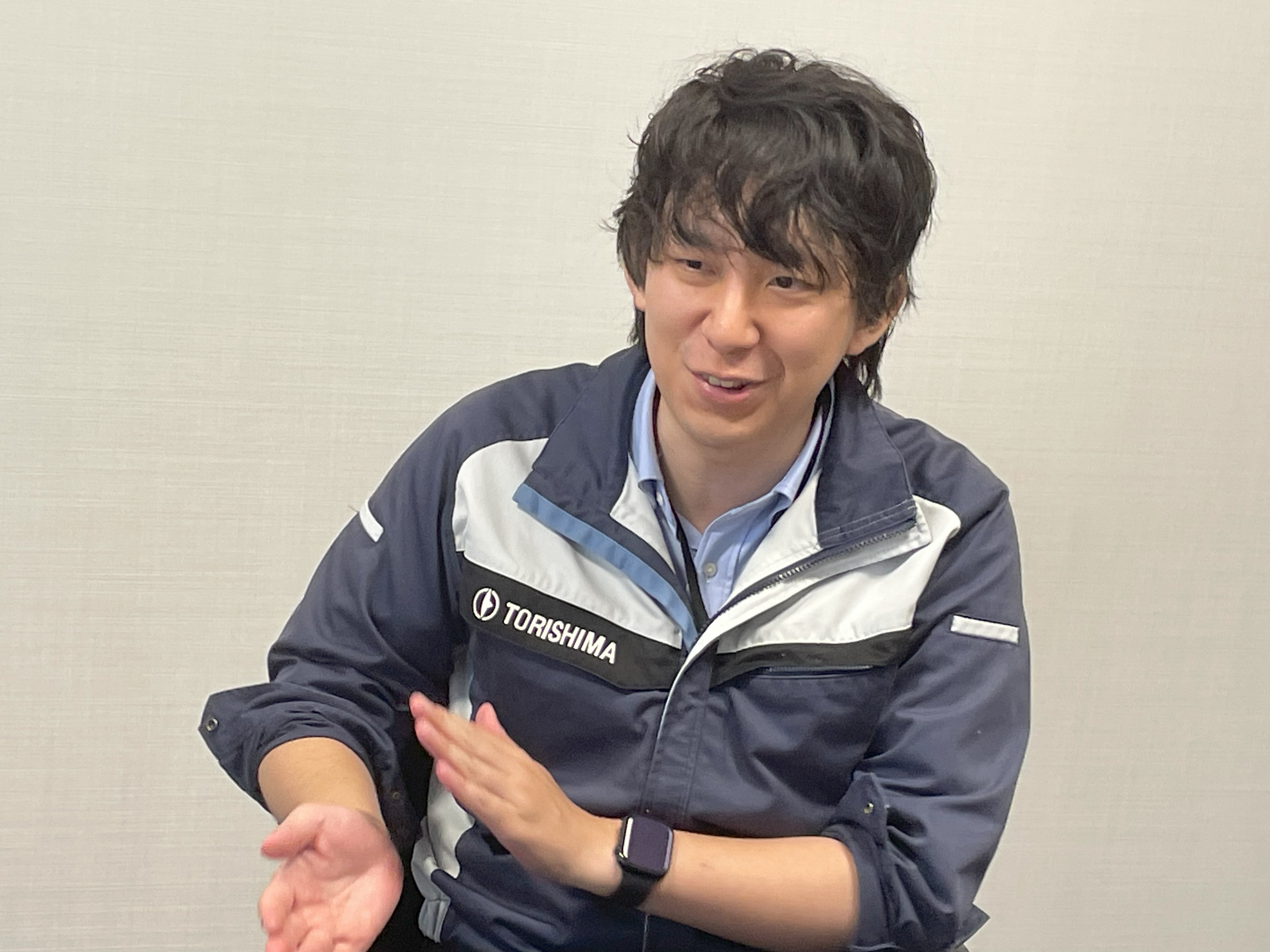

西川氏 BALLASさんでは、今後はAIによる「作図の自動化」にも取り組まれていると聞いています。当社は基本的に一品一様の受注生産が基本で、ある程度の型は決まっていますが、量産品と違って設計の負担が大きくなります。標準化された図面の中にも必ず仕様が変更となる部分があり、そういった箇所を考慮しながらAI対応で図面を作成できるようになれば素晴らしいと思います。

足元では、コミュニケーションツールを介した調達業務の改善や、ノンコア部材の作図標準化に着手した段階ではありますが、BALLASさんとのお取引で感じたメリットをぜひ他の部署にも波及していきたいです。